グループトラッピング改善による蒸気ロス低減

某食品製造工場様

乾燥器の乾燥効率を上げ、

蒸気ロスを低減したい

- お客様の課題

- 熱交換器の温度が十分に上がらない

- 乾燥効率が低下している

- トラップのバイパス弁開放による蒸気ロスが発生

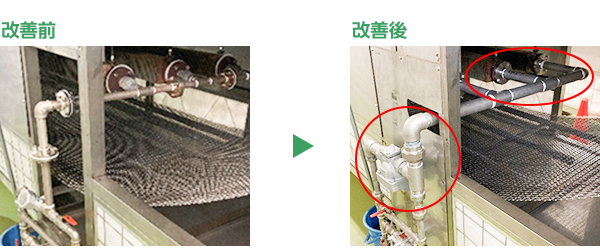

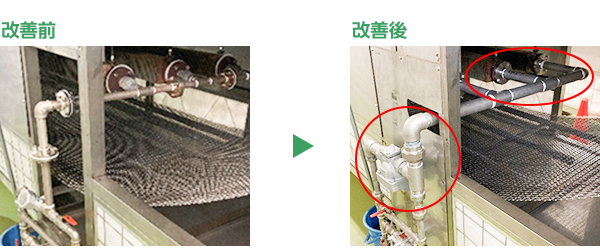

- 改善のポイント

- グループトラッピングに対する対策を実施

- 各機器からトラップまでの圧力損失を均一化するため、集合配管をサイズアップ

- 集合配管に合わせてスチームトラップもサイズアップ

導入製品・サービス

導入ヒストリー

- 導⼊のきっかけを教えてください(課題は何でしたか?)

乾燥器の乾燥効率が低く、それに伴って蒸気ロスが発生していることが大きな課題でした。

当社では、ボイラーの省エネルギー化に向けて、定期的にミヤワキ様にスチームトラップ診断をお願いしています。

その一環で乾燥機も診断いただいたところ、スチームトラップのバイパス弁が開放状態で、それが蒸気ロスを招いていることをご指摘いただきました。

この点について相談したところ、乾燥効率が上がらないためやむを得ずバイパス弁を開放していた背景には、スチームトラップが複数台まとめて接続される「グループトラッピング」という設置方法に根本的な原因があると判明しました。その改善策としてご提案いただいたことが、今回導入に踏み切るきっかけとなりました。

- 導⼊の結果、課題は解決しましたか(導⼊していかがでしたか?)

はい、課題は無事に解決できたと考えています。

本来であれば、各機器にトラップを設置する「個別トラッピング」が理想ですが、今回の設備では配管の取り回しやスペース上の制約から個別トラップの設置ができませんでした。

そのため、代替案として機器からの集合配管のサイズアップとスチームトラップのサイズアップをご提案いただき、これを導入することにしました。

導入後は、これまでバイパス弁を開放せざるをえなかった状況が解消され、各機器から出るドレンが適切に排出できるようになりました。その結果、蒸気ロスの低減、乾燥器の運転の安定化、乾燥時間やエネルギー使用量も改善されています。

代替案が課題解決にしっかりと結びついたと実感しています。

- なぜ、ミヤワキでしたか?(導⼊の決め⼿を教えて下さい)

日頃からスチームトラップ診断などでお世話になっており、気軽に相談できる関係性が築けていたことが大きな決め手です。

今回も課題や要望をスムーズに共有でき、導入に向けた話が進めやすいと感じました。

また、今回いただいたご提案は非常に的確で、事前診断では蒸気損失が年間約15万円(6.2kg/h相当)と試算され、それに対する改修費用は概算で35万円と明示していただきました。

この計算に基づき、2年強で投資回収が可能と見込めたため、費用対効果が分かりやすく、導入判断がしやすかったです。

さらに、計画から工事まで一貫して対応いただけたことも大きなポイントです。

そのおかげで当社側の手間も最小限に抑えられ、導入作業が滞りなく進行できたことにとても満足しています。

- 今後さらに解決したい課題(今後の展望など)があれば教えてください

今後は、今回の導入で得られた成果をベースに、さらなる省エネルギーと生産性向上に取り組みたいと考えています。

工場全体でエネルギーロスを削減し、コストと環境負荷を低減することで、持続可能なものづくりに貢献してまいります。