スチームトラップ

診断サービス

スチームトラップの定期的な

メンテナンスをしていますか?

スチームトラップには寿命があり、バルブ・バルブシートの経年劣化により蒸気ロスが発生します。

蒸気ロスによるエネルギー損失を抑えるには、スチームトラップの定期的な診断とメンテナンスが必要です。

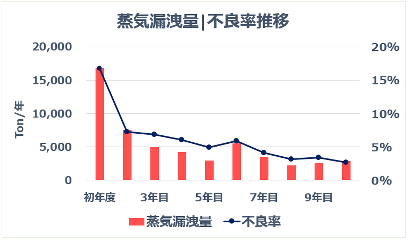

初回診断時のスチームトラップの平均不良率は、20〜25%です。

ミヤワキで提供するスチームトラップ診断では、これまでに蓄積した独自のノウハウを最大限に活用し、

スチームトラップの不良率を5%以下に抑えることを目標にし、大きな省エネメリットをお客様にご提供します。

診断のメリット

- 1

診断技能認定者による

精度の高い診断ミヤワキ独自の技能認定制度に合格した診断員が診断を実施します

- 2

耐久性の高い

スチームトラップの再選定 - 3

配管改善提案による

生産性の向上

スチームトラップの不良率を下げ、

蒸気ロスを大幅に削減し、その状態を維持します

-

スチームトラップ不良率推移(一例)

- 診断台数:約8,000台

- 赤:蒸気漏洩量

- 青:不良率の推移

-

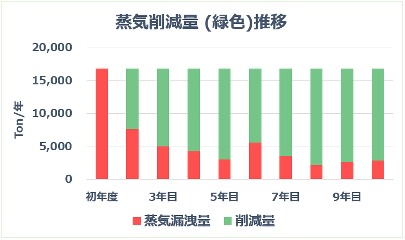

蒸気削減量推移(一例)

- 診断台数:約8,000台

- 赤:蒸気漏洩量

- 緑:蒸気削減量(初年度からどれだけ削減できたか)

上記グラフで示されている通り、スチームトラップの診断とメンテナンスを実施することで、

お客様に大幅なコストダウンと省エネをもたらします。

診断実施によって明らかになった省エネポテンシャル(2024年度)

診断実施によって明らかになった省エネポテンシャル(2024年度)

※ 計算条件:蒸気圧力 0.5MPa、外気温度 15℃、ボイラ効率 95%、A重油単価 103.7円/L

(A重油単価は経済産業省Webサイトより算出)

サービスの流れ

- 1

ご相談、打ち合わせ

トラップの診断台数、診断期間、設置状況の確認

- 2

見積書提出

- 3

現場調査

配置図作成、管理台帳作成、管理札取り付け など

- 4

診断の実施

スチームトラップ、バイパス弁、前後弁の診断、トラッピングの適正判断 など

- 5

診断結果の報告、改善提案

診断集計分析、推定の蒸気損失量・蒸気損失金額、推奨交換製品の選定 など

- 6

お客様によるメンテナンスの実施

- 7

定期診断による効果の確認、継続管理

❶〜❼までのサイクルを定期的に実施します。

このサービスの活用事例はこちら

工場診断(Walking Survey)

ウォーキングサーベイポイント

- ■ ボイラ及び周辺機器

- ■ 蒸気 主管

- ■ 蒸気プロセス機器

- ■ 復水回収

- ■ スチーム トラップ

- ■ 事前リサーチによるお困り箇所

- etc

改善できるポイント

改善支援までの流れ

蒸気システム全体の省エネ・効率化をご提案いたします。

◎専門家として、プラスαのご提案に対する功績などが認められ、様々なお客様から表彰状もいただいております。(一例はこちら)

設備診断サービス

従来の診断方法に、新しい視点を。

隠れた異常を見える化しリスクを防ぐ

現在、日本国内は少子高齢化による人手不足が深刻化しています。

工場の設備保全においても人員不足に加え、熟練者の減少による診断の精度も、新たな課題として意識されはじめています。

限られた人員で設備の安全性と安定操業を維持するためには、従来とは異なる考えで、高品質な設備診断が求められます。

ミヤワキは、適切な測定機器と診断ノウハウで、お客様の設備の異常を見逃さず、

早期に発見することで、安定操業と無駄なコストの削減に貢献します。

提供しているサービス

- 1

コンプレッサ省エネ診断

エアシステムの最適化を追求し

コンプレッサ電力削減による省エネルギー効果の最大化を図ります - 2

エア・ガスリーク診断

エアに限らず、窒素やアンモニアなど様々な気体漏れも

ご相談ください - 3

蒸気配管リーク診断

リークの早期発見・適切な対策で

製品配管の損傷に備えませんか - 4

活線電気診断

定期点検では見つからない異常を

プロが診断し、

火災や停電を未然に防ぎませんか

①コンプレッサ省エネ診断

エアシステムの最適化を追求し、コンプレッサ電力削減による省エネルギー効果を最大化します。

現状と課題

多くの工場では、コンプレッサの消費電力量が工場全体の約20%を占めています。

しかし、定期診断はエアリーク箇所の特定にとどまり、コンプレッサの最適稼働による省エネの余地が残されています。

改善提案の一例

- ◯ 運転圧力を0.1MPa下げ、約7%の電力量削減を実現

- ◯ 台数制御による省エネ提案

- ◯ 最適運用に向けた機器選定・導入サポート

- ◯ リーク箇所の改修対応

サービスの流れ

- 1

ヒアリングシートのご回答

コンプレッサの稼働状況などの確認

- 2

お打合せ&現地調査

- 3

診断・測定作業のお見積

- 4

診断・測定

- 5

診断結果の報告、改善提案、お見積

エアシステム最適運用のための低圧化や台数制御などの省エネご提案

- 6

改善の実施

リーク箇所の改修、最適運用に適した機器の選定・導入サポートなど

②エア・ガスリーク診断

エアはもちろん、窒素やアンモニアなど様々な気体のリーク診断も実施しています。

エアリークを放置することによるリスク

エアリークは、環境汚染や火災事故等の危険性が低いと考えられ、放置されがちです

さらに、微細な漏れや耳では聞き取れない高周波音は見逃されやすい傾向があります。

しかし、放置すると次のようなリスクにつながります。

- ◯ コンプレッサの負荷増加による電気代の上昇

- ◯ コンプレッサのモーターや潤滑機関の寿命短縮

- ◯ 空気圧の不安定化による、作業効率の低下や製品不良率の増加

診断方法

超音波リークディテクターを使用し、リーク箇所を特定。 エア以外にも窒素、アンモニアなど様々な気体に対応可能です。

診断事例

リーク量:1,713,600 ㎥/年

リーク箇所:82か所

損失金額:1,936 千円/年

※計算条件:

稼働時間 365日×24時間、エア単価 1.13円/㎥

(エア単価はリーク量から算出した概算です。)

③蒸気配管リーク診断(石油精製工場・化学工場様向け)

蒸気配管のリークを早期発見し、適切な対策で製品配管の損傷を防ぎます。

トレース管ピンホールのリスク

石油精製工場や化学工場では、保温材の劣化や外部温度変動によりトレース配管にピンホールが発生することがあります。 保温内での蒸気漏れは発見が遅れ、最悪の場合 ”製品漏洩事故” につながります。

- ◯ 製品漏洩事故のリスク

- ◯ 労災を伴う重大事故の可能性

ピンホールのイメージ

診断方法

サーモグラフィカメラで温度分布を可視化し、過剰温度箇所を特定。

異常箇所の現場写真とサーモ画像を報告書として提出します。

④活線電気診断

診断のプロによる確かな診断で火災や停電を未然に防ぎます。

活線電気診断の必要性

近年、工場火災の約15%以上が電気設備による出火となっており、増加傾向にあります。そのため、従来の点検に加え、設備を止めずに非接触で診断できるサーモグラフィ診断が注目されています。

サービスの特長

- ◯ 稼働中でも診断可能(非接触)

- ◯ サーモグラフィカメラを用いた高精度診断

- ◯ 「撮影のプロ」「診断のプロ」など専門資格を持つ診断員による原因分析と対策

- ◯ 火災や停電のリスクを大幅低減

診断方法

サーモグラフィカメラで異常温度を検知し、非接触で診断。

収集したデータをもとに原因分析と改善提案を行います。