-

蒸気の有効利用とスチームトラップ

-

復水熱の利用

-

-

-

蒸気の潜熱が失われると凝縮して復水となりますが、各種のプロセス機器や熱交換器内で生じた復水は速やかに排出されなければなりません。復水が滞留する と、伝熱効率の低下を招き、また運転再開時のウォーターハンマの原因にもなり得るからです。しかしながら、排出される高温復水は、まだ大きなエネルギー(顕熱)を有しており、再利用する価値が十分あります。

復水熱の利用は、具体的に次の3つに分類できます。

-

フラッシュ蒸気の利用

-

温調トラップを用いた顕熱利用

-

復水の回収

-

-

-

-

-

-

フラッシュ蒸気の利用

「フラッシュ蒸気」で述べたように、復水が高圧域から低圧域へ入ると、その一部が再蒸発してフラッシュ蒸気となります。このフラッシュ蒸気も、ボイラで生成される蒸気も蒸気であることに変わりはなく、その潜熱の利用が図れます。高温の熱交換器からの復水を、適当な圧力に設定したフラッシュタンクへ導き、フラッシュ蒸気を生成して低温熱交換器に利用することはよく行われている事例です。また、スチームトラップから排出される復水も、その一部が再蒸発するため、同様にその利用が図れます。

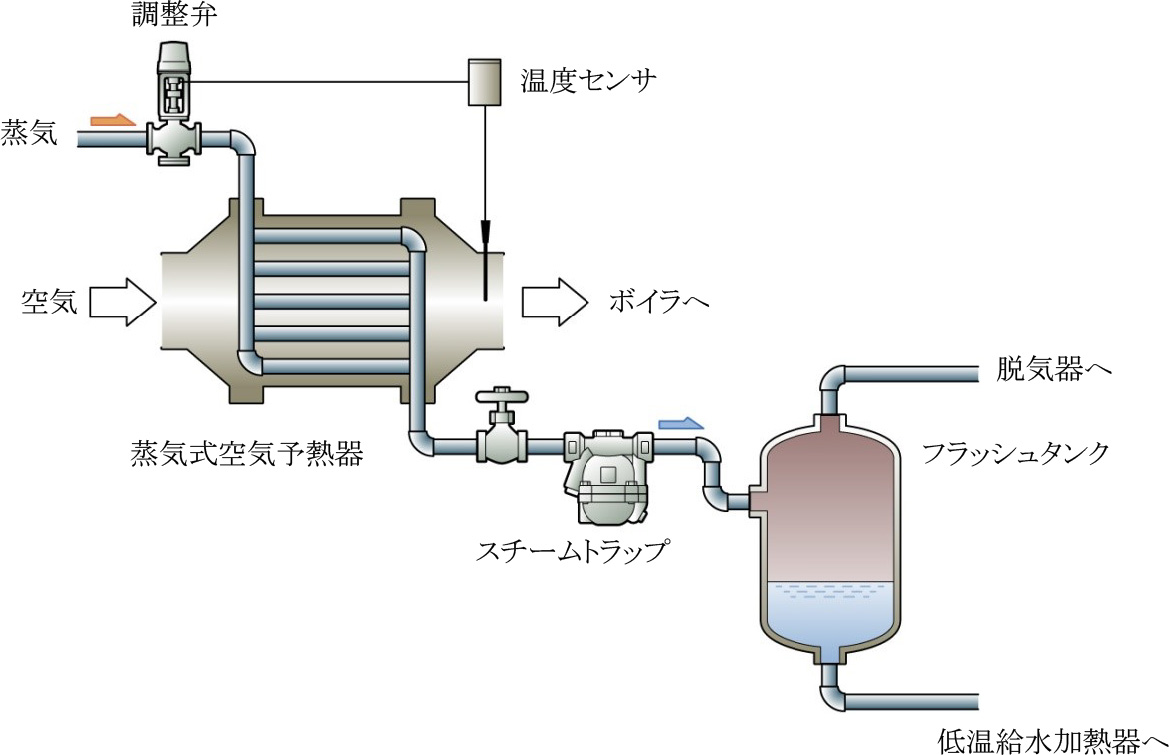

図 5.1 は、ボイラプラントでの一例です。蒸気式空気予熱器の復水をフラッシュタンクで再蒸発させ、そのフラッシュ蒸気を脱気器に供給し、残った復水は低温給水加熱器へ供給しています。

フラッシュタンク内で生成されるフラッシュ蒸気の割合とその容積については、表 5.1 と表 5.2 を参照してください。

図 5.1 ボイラプラントでのフラッシュ蒸気利用

表5.1 フラッシュ蒸気量(%)

高圧側圧力

(MPa)フラッシュタンク内圧力(MPa)

0

0.03

0.05

0.1

0.15

0.2

0.3

0.4

0.5

0.6

0.8

1.0

1.2

1.4

1.6

1.8

0.1

3.7

2.5

1.7

一

一

一

一

一

一

一

一

一

一

一

一

一

0.2

6.2

5.0

4.2

2.6

1.2

一

一

一

一

一

一

一

一

一

一

一

0.3

8.1

6.9

6.1

4.5

3.2

2.0

一

一

一

一

一

一

一

一

一

一

0.4

9.7

8.5

7.7

6.1

4.8

3.6

1.6

一

一

一

一

一

一

一

一

一

0.5

11.0

9.8

9.1

7.5

6.2

5.0

3.1

1.4

一

一

一

一

一

一

一

一

0.6

12.2

11.0

10.3

8.7

7.4

6.2

4.3

3.0

1.3

一

一

一

一

一

一

一

0.8

14.2

13.1

12.3

10.8

9.5

8.3

6.4

4.8

3.4

2.2

一

一

一

一

一

一

1.0

15.9

14.8

14.2

12.5

11.2

10.8

8.2

6.6

5.3

4.0

1.9

一

一

一

一

一

1.2

17.4

16.3

15.5

14.0

12.7

11.6

9.8

8.2

6.9

5.7

3.5

1.7

一

一

一

一

1.4

18.7

17.6

16.9

15.4

14.1

13.0

11.2

9.6

8.3

7.1

5.0

3.2

1.5

一

一

一

1.6

19.0

18.8

18.1

16.6

15.3

14.3

12.4

10.9

9.6

8.4

6.3

4.5

2.9

1.4

一

一

1.8

21.0

19.9

19.2

17.7

16.5

15.4

13.6

12.1

10.8

9.6

7.5

5.7

4.1

2.7

1.3

一

2.0

22.0

20.9

20.9

18.8

17.5

16.5

14.7

13.2

11.9

10.7

8.7

6.9

8.3

3.8

2.5

1.2

表5.2 再蒸発蒸気の容積(m3)

高圧側圧力

(MPa)フラッシュタンク内圧力(MPa)

0

0.03

0.05

0.1

0.15

0.2

0.3

0.4

0.5

0.6

0.8

1.0

1.2

1.4

1.6

1.8

0.1

61

33

20

一

一

一

一

一

一

一

一

一

一

一

一

一

0.2

103

67

50

23

9

一

一

一

一

一

一

一

一

一

一

一

0.3

135

93

72

41

23

12

一

一

一

一

一

一

一

一

一

一

0.4

161

115

91

55

35

22

8

一

一

一

一

一

一

一

一

一

0.5

184

133

107

68

45

31

14

5

一

一

一

一

一

一

一

一

0.6

203

149

122

78

54

38

20

11

4

一

一

一

一

一

一

一

0.8

237

176

145

97

70

51

30

13

11

6

一

一

一

一

一

一

1.0

266

199

168

113

82

62

39

25

17

11

4

一

一

一

一

一

1.2

290

219

183

126

93

72

46

31

22

16

8

3

一

一

一

一

1.4

312

237

199

139

103

80

53

37

27

20

11

6

2

一

一

一

1.6

332

254

214

150

112

88

59

42

31

23

14

8

4

2

一

一

1.8

351

269

227

160

121

95

64

46

35

27

16

10

6

4

2

一

2.0

368

279

238

170

128

102

69

50

38

30

19

12

8

5

3

1

-

-

-

温調トラップを用いた顕熱利用

スチームトラップは、発生した復水を速やかにシステム外へ排出するための機器であり、一般的にその排出が迅速であるほど性能が良いとされていました。復水をシステム内に滞留させるデメリットはあってもメリットは見出されなかったからです。

1970 年代初め、㈱ミヤワキはこの常識とは逆の設計思想のもと、復水を滞留させ て積極的にその顕熱を利用する温調トラップを開発しました。予め適当な復水排 出温度(飽和蒸気温度より明らかに低い温度)に設定し、復水がその温度以上の間は排出しない機構を持つ、当時としては画期的なスチームトラップでした。折しも第一次石油危機に見舞われ、"省エネ"意識が急速に高まりつつある中で、この温調トラップは多くの工場におけるスチームトレースラインに次々に採用され、或いはディスクトラップ等からの置き換えが行われ、時を待たずして"省エネトラップ"としての存在を確立しました。

温調トラップの主な特長として次の点が挙げられます。

-

復水熱(顕熱)を有効利用する。特にスチームトレースラインで大きな効果が得られる。

-

常にトラップ一次側の本体外で復水シールが生じているため、蒸気漏れがない。

-

復水排出温度が低いため、フラッシュ蒸気が生じない(或いは少ない)。

このことはトラップ性能に関し次の利点が生じる。

・ バルブ部のエロージョンが緩和され、耐久性に優れる。

・ トラップ二次側の復水流路面積が実質大きくなり、その分復水ラインの配管サイズを小さくできる。

図 5.2 は、顕熱利用による蒸気節減率を示すものです。

例えば、0.5MPa(飽和蒸気温度 159℃)の下で、復水排出温度を 70℃に設定した場合、飽和蒸気温度の復水を排出するものとした場合に比べて、蒸気節減率は約 15%となります。

図 5.2 復水排出温度と蒸気節減率

-

-

-

復水の回収

蒸気システムの各機器や装置で生じた復水は復水排出ラインへ導かれますが、この復水を廃棄しないで再利用することが経済的にも環境的にも望まれます。幾つかの利用方法がある中で、ここでは特にボイラ給水タンクへの回収について述べます。この回収利用の特徴は、復水そのものも再利用することです。

ボイラは、水を高い圧力で加熱して蒸発させ、生成した蒸気を蒸気輸送管へ送り出す装置ですが、水は常にボイラに適した水質を維持しなければならないため、化学物質を用いた水処理が施されます。そしてその水質をチェックし、水質低下が検出された場合にその回復処理を行います。この処理をブローダウンと呼んでいます。このようにボイラで蒸気を生成するには、燃料の他、水処理剤等の費用が伴います。また、ブローダウンの回数が多いとそれだけボイラ水やその含有エネルギーを廃棄することになります。

復水は、既に水処理が為され、ボイラで蒸留されているため純水に近く、ボイラ水として理想的なものです。積極的に回収利用を図るべきであり、そうすることによって次の効果が得られます。

-

給水料金の低減

-

燃料費の低減

-

ボイラの蒸気生成効率の向上

-

ボイラのブローダウンを減らし、エネルギーロスを低減

-

水処理コストの低減

実際にどれだけの効果が得られるかは各工場で異なるため、独自に見積もらなければなりませんが、次の例は、おおよその効果金額を見積もるうえで参考になります。

前提条件を次のように定めます。

(前提条件)

ボ イ ラ 蒸 気 生 成 量 :10,000kg/h 運 転 時 間 :24 時 間 / 日 (8,760 時 間 / 年 )。 ボ イ ラ 給 水 の 温 度 :15℃ 復水温度 :90℃(全て回収されずに排出)。 供給水(原水)のコスト :50 円/m3 ボ イ ラ 効 率 :85% 燃料費(ガス料金) :2,000 円/GJ(ギガジュール)(1.1 円/kWh)

(1GJ=1,000,000kJ)(燃料費)

まず、燃料費ですが、回収されない復水1kg につき、同じ1kg の新たな原水が必 要です。この原水を90℃まで加熱する費用を計算します。(⊿T=90℃-15℃=75℃)原水の温度を上げるのに必要な熱量は次式を用いて求めます。

Q=m×Cp×⊿T

ここで、

Q :熱 量 (kJ) m :物 質 の 質 量 (kg) Cp :物質の比熱(kJ/kg℃)(水は、4.19kJ/kg℃) ⊿T :物質の上昇温度(℃) この例で、m、Cp、⊿T は各々、1kg、4.19kJ/kg℃、75℃なので、それらを上式に代入すると、

Q=1kg×4.19kJ/kg℃×75℃=314kJ

となります。

これは、単位質量当たりの熱量なので、314kJ/kg として年間の必要熱量を求めると、

10,000kg/h×314kJ/kg×8,760h/年=27.506GJ

ボイラ効率が 85%であるため、実際に必要な熱量は、

27,506GJ/0.85=32,360GJ/年

燃料費(ガス料金)2,000 円/GJ を用いて年間燃料コストを求めると、

32,360GJ/年×2,000 円/GJ=64,720,000 円/年

となります。

(原水費)

次に供給水(原水)の費用です。水の料金は体積単位で決められますが、常温水の密度はおおよそ 1,000kg/m3 です。従って、復水回収されないために必要となる年間供給水量は、

(8,760h/年×10,000kg/h)/(1,000kg/m3)=87,600m3/年

これに供給水コスト 50 円/m3 を掛けて年間コストを求めると、

87,600m3/年×50 円/m3 = 4,380,000 円/年

となります。

燃料費と原水費を合計すると、

64,720,000+4,380,000=69,100,000 円

この例では燃料と水の節約費だけで 7,000 万円近くとなり、存外大きな額になることが分かります。これに水処理費用やブローダウン減少分、排水費用等を見込むと、回収効果は更に大きくなります。但し、この例では熱エネルギーの回収効率を 100%とした計算になっているため、正確には回収効率を見込む必要があります。

-

-

-